ДСТУ-Н Б В.2.6-212:2016 Настанова з виконання робіт із застосуванням сухих будівельних сумішей

НАСТАНОВА З ВИКОНАННЯ РОБІТ ІЗ ЗАСТОСУВАННЯМ СУХИХ БУДІВЕЛЬНИХ СУМІШЕЙ

ДСТУ-Н Б В.2.6-212:2016

ПЕРЕДМОВА

1 РОЗРОБЛЕНО: Державне підприємство “Науково-дослідний інститут будівельного виробництва” (ДП “НДІБВ”), ТК 309 “Будтехнології”, ПК1 “Технологія будівельного виробництва” за участю ТОВ з II “Хенкель Баутехнік (Україна)” та ТОВ “Гідрозит”РОЗРОБНИКИ: П. Бабічева; А. Величко; І. Войналович; О. Галінський (науковий керівник), канд. техн. наук; Т. Гутніченко; А. Джанашия; С. Джанашия; В. Іваненко, канд. техн. наук;A. Максимов; В. Соха, д-р техн. наук; Ю. Червяков, канд. техн. наук

2 ПРИЙНЯТО ТА НАДАНО ЧИННОСТІ:

наказ Міністерства регіонального розвитку, будівництва та житлово-комунального господарства України від 13.06.2016 р. No 148, чинний з 2017-04-01

3 Цей стандарт згідно з ДБН А.1.1-1-93 відноситься до комплексу нормативних документівB.2.6 – “Конструкції будинків і споруд”

4 НА ЗАМІНУ ДБН В.2.6-22-2001

Право власності на цей національний стандарт належить державі.Забороняється повністю чи частково видавати, відтворювати задля розповсюдження і розповсюджувати як офіційне видання цей національний стандарт або його частини на будь-яких носіях інформації без дозволу ДП “УкрНДНЦ” чи уповноваженої ним особи

ЗМІСТ

1 Сфера застосування………………………………………………………………………………………….1

2 Нормативні посилання……………………………………………………………………………………….1

3 Терміни та визначення понять…………………………………………………………………………….5

4 Познаки………………………………………………………………….-………………………………………..6

5 Скорочення……………………………………………………………………………………………………….8

6 Загальні положення…………………………………………………………………………………………….8

7 Організація роб іт……………………………………………………………………………………………….9

8 Виконання робіт із застосуванням сухих сумішей……………………………………………….10

8.1 Мурувальні роботи………………………………………………………………………………….10

8.2 Ремонтні роботи……………………………………………………………………………………….13

8.3 Облицювальні роботи……………………………………………………………………………….17

8.4 Штукатурні роботи…………………………………………………………………………………….20

8.5 Улаштування підлог………………………………………………………………………………….22

8.6 Гідроізоляційні роботи …………………………………………………………………………….26

8.7 Утеплення фасадів………………………………………………………………………………….28

8.8 Реставраційні роботи……………………………………………………………………………….29

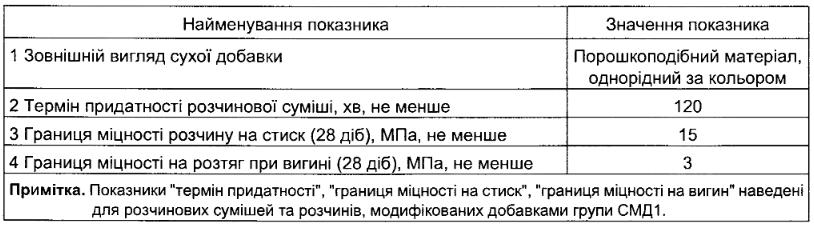

8.9 Виконання будівельних робіт із застосуванням сухих модифікуючих добавок групи СМД1…31

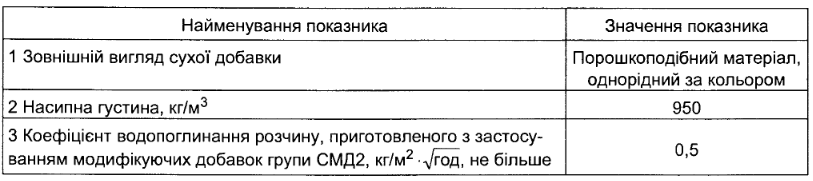

8.10 Виконання робіт з улаштування гідроізоляційного покриття, стяжок, штукатурного покриття із застосуванням сухих модифікуючих добавок групи СМД2………………………31

9 Контроль якості виконання робіт……………………………………………………………………….31

9.1 Загальні положення………………………………………………………………………………….31

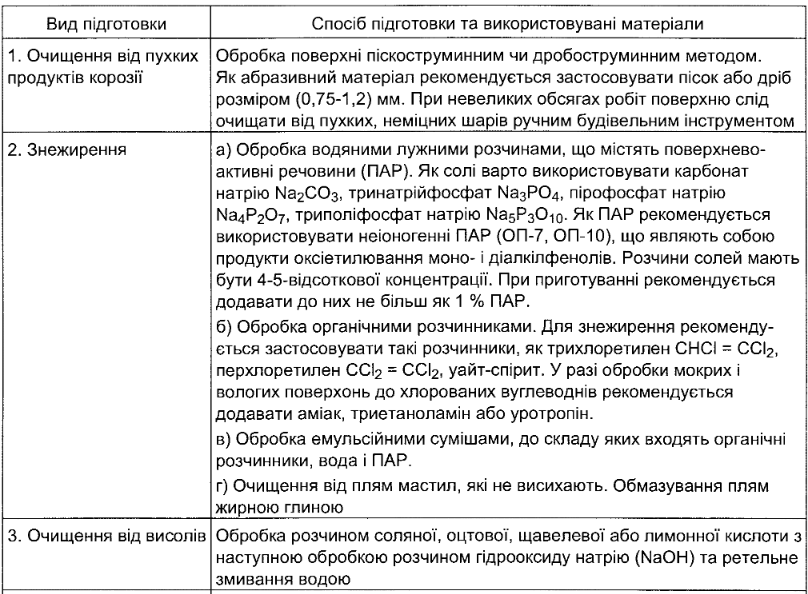

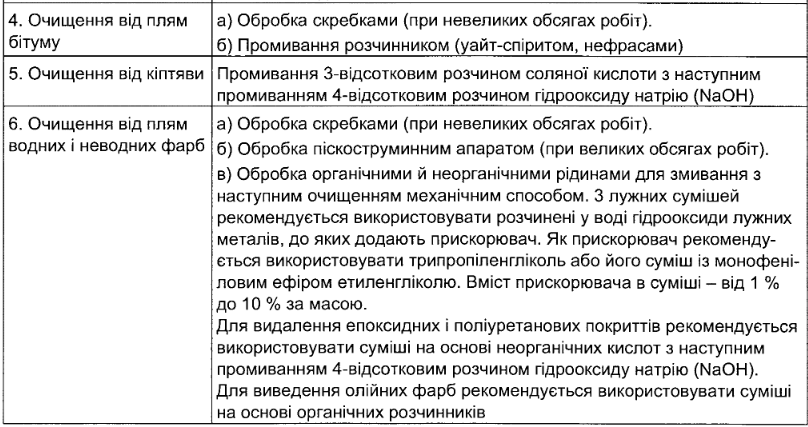

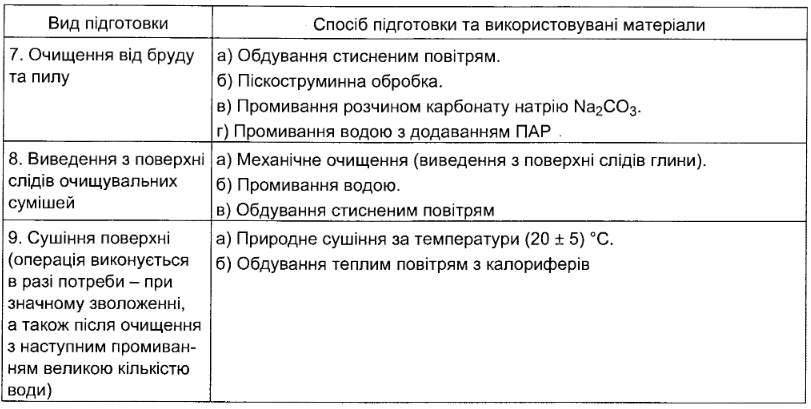

9.2 Підготовка поверхні………………………………………………………………………………….33

9.3 Виконання робіт……………………………………………………………………………………….34

10 Вимоги безпеки та охорони довкілля………………………………………………………………….36

Додаток А Фізико-технічні показники сухих сумішей груп МР5, ЗВ1, ЗВ2, РМ4 та модифікуючих добавок груп СМД1, СМД2……………………………………………………………………………….39

Додаток Б

Способи підготовки основи при виконанні опоряджувальних та гідроізоляційних робіт…………… 41

Додаток В

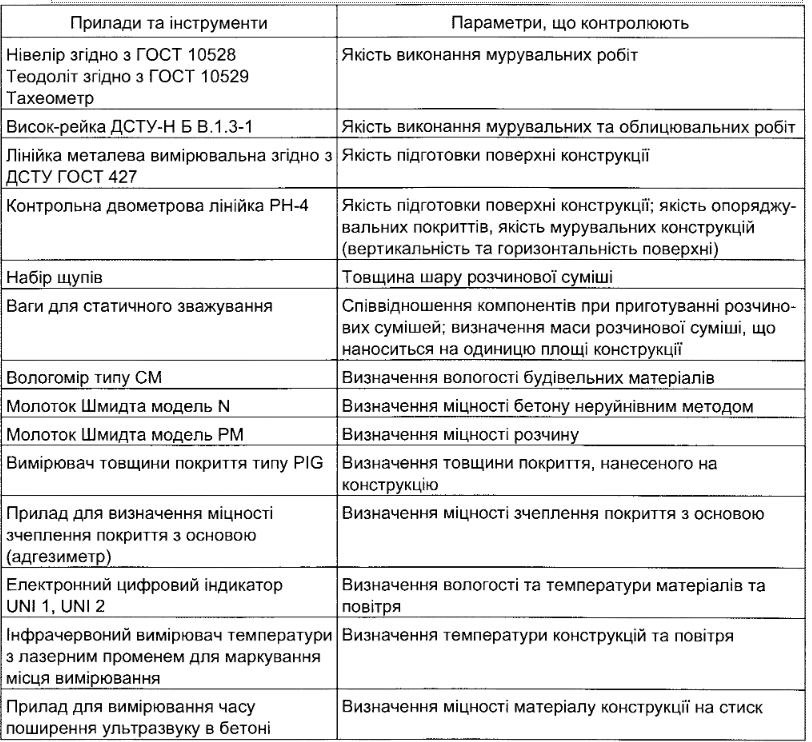

Прилади та інструменти, що використовуються для контролю якості робіт…………….43

1 СФЕРА ЗАСТОСУВАННЯ

1.1 Ця настанова поширюється на порядок підготовки поверхонь конструкцій, порядок виконання, контролювання і приймання будівельних робіт із застосуванням сухих будівельних сумішей (далі – сухих сумішей), дотримання яких сприяє підвищенню експлуатаційної надійності конструкцій будівель і споруд.

1.2 Настанова призначена для інженерно-технічних працівників проектних організацій, які виконують роботи з проектування будівель і споруд, будівельних організацій і фізичних осіб, які виконують роботи з застосуванням сухих сумішей.

1.3 Настанову рекомендовано застосовувати при проектуванні будівель і споруд різного призначення, розробленні технологічної документації на виконання мурувальних, ремонтних, облицювальних, штукатурних, гідроізоляційних та реставраційних робіт, а також робіт з улаштування підлоги та робіт з теплової ізоляції зовнішніх огороджувальних конструкцій будівель і споруд.

2 НОРМАТИВНІ ПОСИЛАННЯ

У цьому документі є посилання на такі нормативно-правові акти, нормативні акти та нормативні документи:

Закон України “Про відходи” від 05 березня 1998 p. No 187/98-ВР

Кодекс цивільного захисту України від 02.10.2012 No 5403-VI

Наказ Міністерства охорони здоров’я України No 246 від 21.05.2007 “Про затвердження Порядку проведення медичних оглядів працівників певних категорій”, зареєстрований Міністерством юстиції за No 846/14113 від 23.07.2007 р.

НПАОП 0.00-1.01-07 Правила будови і безпечної експлуатації вантажопідіймальних кранів

НПАОП 0.00-1.15-07 Правила охорони праці під час виконання робіт на висоті

НПАОП 0.00-1.36-03 Правила будови і безпечної експлуатації підйомників

НПАОП 0.00-4.01-08 Положення про порядок забезпечення працівників спеціальним одягом, спеціальним взуттям та іншими засобами індивідуального захисту

НПАОП 0.00-4.12-05 Типове положення про порядок проведення навчання і перевірки знань з питань охорони праці

НПАОП 0.00-5.04-95 Типова інструкція з безпечного ведення робіт для стропальників (зачіплювачів), які обслуговують вантажопідіймальні крани

НПАОП 0.00-5.05-95 Типова інструкція з безпечного ведення робіт для кранівників (машиністів) баштових кранів

НПАОП 0.00-8.18-04 Порядок проведення огляду, випробування та експертного обстеження (технічного діагностування) машин, механізмів, устатковання підвищеної небезпеки

НПАОП 28.52-1.31-13 Правила охорони праці під час зварювання металів

НПАОП 40.1-1.01-97 Правила безпечної експлуатації електроустановок

НПАОП 40.1-1.21-98 Правила безпечної експлуатації електроустановок споживачів

НАПБ А.01.001-2014 Правила пожежної безпеки в Україні

НРБУ-97/Д-2000 Норми радіаційної безпеки України

ДСН 3.3.6.037-99 Санітарні норми виробничого шуму, ультразвуку та інфразвуку

ДСН 3.3.6.039-99 Державні санітарні норми виробничої загальної та локальної вібрації

ДСанПіН 2.2.4-171-10 Гігієнічні вимоги до води питної, призначеної для споживання людиною

ДБН А.2.2-3:2014 Склад та зміст проектної документації на будівництво

ДБН А.2.2-6-2008 Проектування. Склад, зміст, порядок розроблення, погодження і затвердження науково-проектної документації для реставрації об’єктів нерухомої культурної спадщини

ДБН А.3.1-5-2015 Організація будівельного виробництва

ДБН А.3.2-2-2009 ССБП. Охорона праці і промислова безпека у будівництві. Основні положення ДБН В.1.1-7-2002 Захист від пожежі. Пожежна безпека об’єктів будівництва

ДБН В.1.1-31:2013 Захист територій, будинків і споруд від шуму

ДБН В.1.2-2:2006 Система забезпечення надійності та безпеки будівельних об’єктів. Навантаження і впливи. Норми проектування

ДБН В.1.3-2:2010 Система забезпечення точності геометричних параметрів у будівництві. Геодезичні роботи у будівництві

ДБН В.2.2-28:2010 Будинки і споруди . Будинки адміністративного та побутового призначення

ДБН В.2.6-14-97 Конструкції будинків і споруд. Покриття будівель і споруд

ДБН В.2.6-31:2006 Конструкції будинків і споруд. Теплова ізоляція будівель

ДБН В.2.6-33:2008 Конструкції будинків і споруд. Конструкції зовнішніх стін із фасадною теплоізоляцією. Вимоги до проектування, улаштування та експлуатації

ДБН В.3.1 -1-2002 Експлуатація конструкцій та інженерного обладнання будівель і споруд та систем життєзабезпечення. Ремонт і підсилення несучих і огороджувальних будівельних конструкцій і основ промислових будинків та споруд

ДБН В.3.2-1-2004 Реконструкція, ремонт, реставрація об’єктів невиробничої сфери. Реставраційні, консерваційні та ремонтні роботи на пам’ятках культурної спадщини

ДБН В.3.2-2-2009 Реконструкція, ремонт, реставрація об’єктів будівництва. Житлові будинки. Реконструкція та капітальний ремонт

ДСТУ 2293:2014 Охорона праці. Терміни та визначення основних понять

ДСТУ 2867-94 Шум. Методи оцінювання виробничого шумового навантаження. Загальні вимоги

ДСТУ 3910-99 (ГОСТ 17.9.1.1-99) Охорона природи. Поводження з відходами. Класифікація відходів. Порядок найменування відходів за генетичним принципом і віднесення їх до класифікаційних категорій

ДСТУ 3911-99 (ГОСТ 17.9.0.1-99) Охорона природи. Поводження з відходами. Виявлення відходів і подання інформаційних даних про відходи. Загальні вимоги

ДСТУ 7237:2011 Система стандартів безпеки праці. Електробезпека. Загальні вимоги та номенклатура видів захисту

ДСТУ 7239:2011 Система стандартів безпеки праці. Засоби індивідуального захисту. Загальні вимоги та класифікація

ДСТУ 7275:2012 Пакети з полімерних та комбінованих матеріалів. Загальні технічні умови

ДСТУ 7277:2012 Пачки складані для сипких товарів побутової хімії. Технічні умови

ДСТУ 7796:2015 Мішки паперові. Технічні умови

ДСТУ Б А.1.1-11-94 Система стандартизації та нормування в будівництві. Показники якості і методи оцінки рівня якості продукції. Терміни та визначення

ДСТУ Б А.1.1-15-94 Система стандартизації та нормування в будівництві.Матеріали рулонні, покрівельні та гідроізоляційні.Терміни та визначення

ДСТУ Б А.1.1-58-95 Система стандартизації та нормування в будівництві. Технологія важких бетонів та залізобетонних виробів. В’яжучі системи. Терміни та визначення

ДСТУ Б В.2.6-34:2008 Конструкції будинків і споруд. Конструкції зовнішніх стін із фасадною теплоізоляцією. Класифікація і загальні технічні вимоги

ДСТУ Б В.2.6-36:2008 Конструкції будинків і споруд. Конструкції зовнішніх стін із фасадною теплоізоляцією та опорядженням штукатурками. Загальні технічні умови

ДСТУ Б В.2.6-145:2010 Конструкції будинків і споруд. Захист бетонних і залізобетонних конструкцій від корозії. Загальні технічні вимоги (ГОСТ 31384:2008, NEQ)

ДСТУ Б В.2.6-168:2011 Арматурні та закладні вироби зварні, з’єднання зварні арматурні і закладних виробів залізобетонних конструкцій. Загальні технічні умови (ГОСТ 10922-90, MOD) ДСТУ Б В.2.6-169:2011 З’єднання зварні арматури та закладних виробів залізобетонних конструкцій. Типи, конструкції та розміри (ГОСТ 14098-90, MOD)

ДСТУ Б В.2.7-7:2008 Будівельні матеріали. Вироби бетонні стінові дрібноштучні. Технічні умови (EN 771-3:2003, NEQ)

ДСТУ Б В.2.7-23-95 Будівельні матеріали. Розчини будівельні. Загальні технічні умови

ДСТУ Б В.2.7-61:2008. Будівельні матеріали. Цегла та камені керамічні рядові і лицьові. Технічні умови (EN 771-1:2003, NEQ)

ДСТУ Б В.2.7-80-98 Будівельні матеріали. Цегла та камені силікатні. Технічні умови

ДСТУ Б В.2.7-91-99 Будівельні матеріали. В’яжучі мінеральні. Класифікація

ДСТУ Б В.2.7-94-2000 (ГОСТ 4640-93) Будівельні матеріали. Вата мінеральна. Технічні умови ДСТУ Б В.2.7-111-2001 Будівельні матеріали. Плити гіпсові для перегородок та внутрішнього облицювання стін. Технічні умови

ДСТУ Б В.2.7-126:2011 Будівельні матеріали. Суміші будівельні сухі модифіковані. Загальні технічні умови

ДСТУ Б В.2.7-137:2008 Будівельні матеріали. Блоки з ніздрюватого бетону стінові дрібні. Технічні умови

ДСТУ Б В.2.7-164:2008 Будівельні матеріали. Вироби з ніздрюватих бетонів теплоізоляційні. Технічні умови

ДСТУ Б В.2.7-233:2010 Будівельні матеріали. Суміші будівельні рідкі модифіковані. Загальні технічні умови

ДСТУ Б EN 771-2:201Х Камені стінові. Частина 2. Вироби стінові із силікату кальцію. Технічні умови (EN 771-2:2011, IDT)

ДСТУ Б EN 771-3:201 X Камені стінові. Частина 3. Вироби стінові бетонні з щільним та легким заповнювачем. Технічні умови (EN 771-3:2011, IDT)

ДСТУ Б EN 771-4:201 X Камені стінові. Частина 4. Вироби стінові із автоклавного ніздрюватого бетону. Технічні умови (EN 771-4:2011, IDT)

ДСТУ-Н Б EN 1996-1-1:2010 Сврокод 6. Проектування кам’яних конструкцій. Частина 1-1. Загальні правила для армованих та неармованих кам’яних конструкцій (EN 1996-1-1:2005, IDT)

ДСТУ-Н Б А.3.1-23:2013 Настанова щодо проведення робіт з улаштування ізоляційних, оздоблювальних, захисних покриттів стін, підлог і покрівель будівель і споруд (СНиП 3.04.01-87, MOD)

ДСТУ-Н Б А.3.2-1:2007 ССБП. Настанова щодо визначення небезпечних і шкідливих факторів та захисту від їх впливу при виробництві будівельних матеріалів і виробів та їх використанні в процесі зведення та експлуатації об’єктів будівництва

ДСТУ-Н Б В.1.3-1:2009 Система забезпечення точності геометричних параметрів у будівництві. Виконання вимірювань, розрахунок та контроль точності геометричних параметрів. Настанова

ДСТУ-Н Б В.2.1-28:2013 Настанова щодо проведення земляних робіт та улаштування основ і спорудження фундаментів (СНиП 3.02.01-87, MOD)

ДСТУ-Н Б В.2.6-186:2013 Настанова щодо захисту будівельних конструкцій будівель та споруд від корозії

ДСТУ-Н Б В.2.6-202:2015 Настанова з проектування та улаштування конструкцій будівель із застосуванням виробів із ніздрюватого бетону автоклавного тверднення

ДСТУ-Н Б В.2.7-175:2008 Будівельні матеріали. Настанова щодо застосування хімічних добавок у бетонах і будівельних розчинах

ДСТУ ГОСТ 12.1.012:2008 ССБТ. Вибрационная безопасность. Общие требования (ССБП. Вібраційна безпека. Загальні вимоги)

ДСТУ ГОСТ 427:2009 Линейки измерительные металлические. Технические условия (Лінійки вимірювальні металеві. Технічні умови)

ДСТУ ГОСТ 1145:2008 Шурупы с потайной головкой. Конструкция и размеры (Шурупи з потайною головкою. Конструкція і розміри)

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности (ССБП. Шум. Загальні вимоги безпеки)

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны (ССБП. Загальні санітарно-гігієнічні вимоги до повітря робочої зони)

ГОСТ 12.3.002-75 ССБТ Процессы производственные. Общие требования безопасности (ССБП. Процеси виробничі. Загальні вимоги безпеки)

ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности (ССБП. Роботи навантажувально-розвантажувальні. Загальні вимоги безпеки)

ГОСТ 12.4.012-83 ССБТ. Вибрация. Средства измерения и контроля вибрации на рабочих местах. Технические требования (ССБП. Вібрація. Засоби вимірювання і контролю вібрації на робочих місцях. Технічні вимоги)

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями (Охорона природи. Атмосфера. Правила встановлення допустимих викидів шкідливих речовин промисловими підприємствами)

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры (Ручне дугове зварювання. З’єднання зварні. Основні типи, конструктиві елементи і розміри)

ГОСТ 5336-80 Сетки стальные плетеные одинарные. Технические условия (Сітки сталеві плетені одинарні. Технічні умови)

ГОСТ 9980.3-86 Материалы лакокрасочные. Упаковка (Матеріали лакофарбові. Паковання)

ГОСТ 10528-90 Нивелиры. Общие технические условия (Нівеліри. Загальні технічні умови)

ГОСТ 10529-96 Теодолиты. Общие технические условия (Теодоліти. Загальні технічні умови)

ГОСТ 19360-74 Мешки-вкпадыши пленочные. Общие технические условия (Мішки – вкладиші плівкові. Загальні технічні умови)

ГОСТ 24297-87 Входной контроль продукции. Основные положення (Вхідний контроль продукції. Основні положення)

ГОСТ 24370-80 Пакеты из бумаги и комбинированных материалов. Общие технические условия (Пакети з паперу і комбінованих матеріалів. Загальні технічні умови)

ГОСТ 26998-86 Дюбели полиамидные для строительства. Технические условия (Дюбелі поліамідні для будівництва. Технічні умови)

СНиП 3.03.01-87 Несущие и ограждающие конструкции (Несучі і огороджувальні конструкції)

СНиП 2.03.13-88 Полы (Підлоги)

СНиП ІІІ-24-75 Промышленные печи и кирпичные трубы (Промислові печі і цегляні труби)

СанПиН 4630-88 Санитарные правила и нормы охраны поверхностных вод от загрязнения (Санітарні правила і норми охорони поверхневих вод від забруднення)

З ТЕРМІНИ ТА ВИЗНАЧЕННЯ ПОНЯТЬ

3.1 У цьому стандарті терміни вживаються у визначеннях, наведених в:

Кодекс цивільного захисту України: пожежна безпека;

Закон України “Про відходи”: збирання відходів, зберігання відходів, перевезення відходів;

ДБН А.2.2-3: об’єкт будівництва, будівля, будинок;

ДБН А.3.1-5: проектно-технологічна документація, будівельний майданчик, захватка, приховані роботи, підготовчий період;

ДБН В.1.3-2: розмічувальні роботи, монтажний горизонт, розмічувальна вісь, геодезичний контроль;

ДСТУ 2293: безпечні умови праці, вимоги безпеки, охорона праці, шкідливий чинник, небезпечна зона, робоче місце;

ДСТУ Б А.1.1-15: гідроізоляційний матеріал;

ДСТУ Б А.1.1-11: забезпечення якості;

ДСТУ Б А.1.1-58: повітряне в’яжуче, гідравлічне в’яжуче, гіпсове в’яжуче;

ДСТУ Б В.2.7-23: розчин;

ДСТУ Б В.2.7-91: мінеральне в’яжуче;

ДСТУ Б В.2.7-126: суміш будівельна суха модифікована, розчинова суміш, добавка модифікуюча, повітряно-сухі умови.

3.2 Нижче подано терміни та їх визначення, додатково вжиті в цьому стандарті:

3.2.1 водна дисперсія полімерів

Стійка гетерогенна двофазна система, що складається з води (дисперсійне середовище), завислих в ній дрібних частинок полімера (дисперсна фаза), які зовсім не реагують з водою, та модифікуючих добавок, що забезпечують стабільність цієї системи

3.2.2 обстеження

Процес отримання якісних і кількісних показників експлуатаційної придатності будівлі чи споруди, її частин та конструкцій шляхом візуального огляду, інструментальних вимірів в натурі та лабораторних визначень

3.2.3 покриття із зміцненим верхнім шаром (топінг-підлоги)

Бетонні підлоги, які мають міцну поверхню, що забезпечується шляхом затирання у свіжоукладений бетон спеціальних зміцнюючих сухих сумішей і нанесенням тонкого шару лаку.

4 ПОЗНАКИ

У цьому стандарті застосовуються такі познаки:

МР1 – мурувальні суміші для огороджувальних конструкцій (крім печей та камінів) із цегли всіх видів;

МР2 – мурувальні суміші для огороджувальних конструкцій (крім печей та камінів) із блоків всіх видів з шириною швів мурування не менше 3 мм;

MP3 – мурувальні суміші для внутрішніх конструкцій із блоків всіх видів з шириною швів мурування не менше 3 мм;

MP4 – мурувальні суміші для стінових матеріалів з низькою теплопровідністю та з середньою густиною не більше 800 кг/м3 (цегла, блоки з ніздрюватого бетону, блоки з перлітобетону) в огороджувальних конструкціях;

МР5 – мурувальні суміші для печей і камінів.

СТ1 – сухі суміші для улаштування стяжок підлог всередині будівель по жорстких основах у будівлях невиробничого призначення під покриття усіх видів (крім епоксидних, поліуретанових, паркетних) з товщиною шару не менше ніж 15 мм;

СТ2 – сухі суміші для улаштування стяжок підлог всередині будівель по жорстких основах, розподілювальному шару і шару утеплювача у будівлях невиробничого призначення під покриття усіх видів з товщиною шару не менше ніж 35 мм;

СТЗ – сухі суміші для улаштування стяжок підлог всередині та зовні будівель по жорстких основах у будівлях виробничого призначення під навантаження від транспорту, крім навантажень від транспорту на гусеничному ходу;

ПР1 – сухі суміші для улаштування прошарків підлог всередині будівель невиробничого призначення під покриття усіх видів (крім епоксидних, поліуретанових, паркетних);

ПР2 – сухі суміші для улаштування прошарків підлог (у тому числі для підлог з підігрівом) всередині будівель невиробничого призначення під покриття усіх видів;

ПРЗ – сухі суміші для улаштування прошарків підлог всередині та зовні будівель виробничого призначення під покриття усіх видів;

П01 – сухі суміші для улаштування покриттів підлог всередині будівель під помірні навантаження (за класифікацією СНиП 2.03.13);

П02 – сухі суміші для улаштування покриттів підлог всередині та зовні будівель під значні навантаження (за класифікацією СНиП 2.03.13) від транспорту, крім навантажень від транспорту на гусеничному ходу;

ПОЗ – сухі суміші для зміцнення тверднучої бетонної основи підлог всередині та зовні будівель без навантажень від транспорту на гусеничному ходу;

РМ1 – сухі суміші для поновлення зруйнованих ділянок поверхні бетонних і залізобетонних конструкцій глибиною не більше ЗО мм всередині і зовні будівель;

РМ2 – сухі суміші для поновлення зруйнованих ділянок поверхні бетонних і залізобетонних конструкцій глибиною не більше 10 мм всередині і зовні будівель;

РМЗ – сухі суміші для поновлення зруйнованих ділянок підлоги всередині будівель;

РМ4 – сухі суміші для антикорозійного захисту арматури та улаштування адгезійного шару при ремонті бетонних та залізобетонних конструкційЗВ1 – сухі суміші для зупинки течі в конструкціях;

ЗВ2 – сухі суміші для заповнення дефектів в огороджувальних конструкціях, спричинених водопритоками;

ІН1 – сухі суміші для заповнення порожнин в бетонних і залізобетонних конструкціях глибиною більше ЗО мм всередині будівель і зовні;

ІН2 – сухі суміші для заповнення тріщин будь-якої величини у бетонних і залізобетонних конструкціях всередині і зовні будівель;

ЗК1 – сухі суміші для облицювання керамічною плиткою недеформівних основ стін і підлог, які експлуатуються всередині будівель у звичайних умовах;

ЗК2 – сухі суміші для облицювання керамічною плиткою, плиткою з природного і штучного каменю недеформівних основ стін і підлог, які експлуатуються всередині і зовні будівель в умовах підвищеної вологості;

ЗКЗ – швидкотверднучі сухі суміші для облицювання керамічною плиткою, плиткою з природного і штучного каменю недеформівних основ стін і підлог всередині будівель, які забезпечують технологічне пересування не пізніше ніж через 3 год;

ЗК4 – сухі суміші для облицювання керамічною плиткою, плиткою з природного і штучного каменю деформівних основ стін і підлог, які експлуатуються всередині і зовні будівель;

ЗК5 – сухі суміші для улаштування систем теплоізоляції зовні будівель;

ЗК6 – сухі суміші на основі гіпсового в’яжучого для закріплення виробів на гіпсовміщуючій основі всередині будівель;

ЗК7 – швидкотверднучі сухі суміші для закріплення плиток масою не більше 15 кг на вертикальних поверхнях всередині і зовні будівель;

РШ1 – сухі суміші для заповнення міжплиточних швів на основах, що не деформуються в процесі експлуатації, всередині і зовні будівель;

РШ2 – сухі суміші для заповнення міжплиточних швів на основах, що схильні до деформації, всередині і зовні будівель;

РШЗ – сухі суміші для заповнення міжплиточних швів шириною не більше 5 мм, які експлуатуються всередині і зовні будівель при тривалому впливі води;

ШТ1 – сухі суміші для вирівнювання бетонних і цегляних основ всередині будівель (товщина шару за один прохід не більше ніж 20 мм);

ШТ2 – сухі суміші для вирівнювання бетонних і цегляних основ всередині і зовні будівель (товщина шару за один прохід не більше ніж 20 мм);

ШТЗ – сухі суміші для вирівнювання поверхонь ніздрюватих бетонів всередині і зовні будівель (товщина шару за один прохід не більше ніж ЗО мм);

1ІІТ4 – сухі суміші для декоративного оздоблення бетонних, цегляних, оштукатурених поверхонь, а також для застосування в системах теплоізоляції всередині і зовні будівель (товщина шару за один прохід не більше ніж 10 мм);

ШТ5 – сухі суміші для утеплення зовнішніх стін будівель ( товщина шару за один прохід не більше ніж ЗО мм);

ШТ6 – сухі суміші для вирівнювання поверхонь стін і стель всередині будівель (товщина шару за один прохід не більше ніж 20 мм);

ШЦ1 – сухі суміші на основі цементу для підготовки бетонних, цегляних і оштукатурених поверхонь всередині і зовні будівель під оздоблення (товщина шару не більше 3 мм)

ШГ1 – сухі суміші на основі гіпсу для підготовки бетонних, цегляних і оштукатурених поверхонь всередині будівель під оздоблення, які експлуатуються в звичайних умовах (товщина шару не більше 3 мм);

НІШ – сухі суміші на основі полімерів для підготовки бетонних, цегляних і оштукатурених поверхонь всередині будівель під оздоблення, які експлуатуються в звичайних умовах (товщина шару не більше 3 мм);

АН1 – сухі суміші для анкерування дрібних будівельних елементів з металу, деревини, пластмаси в бетоні, у кам’яній або цегляній кладці, цементно-піщаній штукатурці та для ремонту тріщин в основах всередині і зовні будівель;

МН1 – сухі суміші для монтажу устаткування і будівельних конструкцій; для заповнення монтажних зазорів; для вирівнювальних “подушок” під будівельні конструкції та устаткування всередині і зовні будівель;

ГИ – сухі суміші для гідроізоляції бетонних і оштукатурених основ з границею міцності на стиск не менше ніж 15 МПа (басейни, резервуари, підземні частини будівель) від впливу води з тиском не більше 0,05 МПа всередині і зовні будівель;

ГІ 2 – еластичні двохкомпонентні суміші (сухі суміші – компонент А, водна диспесія полімерів – компонент В) для гідроізоляції бетонних, оштукатурених і цегляних основ (басейни, резервуари, підземні частини будівель, тераси, балкони, санвузли тощо) від впливу води з тиском не більше 0,2 МПа; сприймає деформації при ширині розкриття тріщин не більше 0,8 мм всередині і зовні будівель;

ГІ 3 – сухі суміші для улаштування гідрозахисного шару в системах теплоізоляції, який наносять по шару утеплювача з пінополістирольних або мінераловатних плит всередині і зовні будівель;

ГІ 4 – сухі суміші проникаючої дії для гідроізоляції конструкцій шляхом їх просочування розчи- новими сумішами всередині і зовні будівель;

ГІ 5 – сухі суміші проникаючої дії для гідроізоляції бетонних і заштукатурених основ з границею міцності на стиск не менше ніж 15 МПа (басейни, резервуари, душові кабіни, санвузли) від впливу води без тиску всередині і зовні будівель;

РС1 – сухі суміші для вирівнювання поверхні перед нанесенням штукатурок РС2 при реставрації конструкцій всередині і зовні будівель;

РС2 – сухі суміші для підготовки поверхонь під оздоблювальний шар при реставрації конструкцій всередині і зовні будівель;

СМД1 – сухі модифікуючі добавки для модифікації будівельних розчинів та бетонів при виконанні бетонних, мурувальних, монтажних та інших будівельних робіт, виготовленні залізобетонних конструкцій з метою забезпечення необхідного індексу ізоляції повітряного та ударного шуму;

СМД2 – сухі модифікуючі добавки для модифікації будівельних розчинів та бетонів при виконанні бетонних, мурувальних, гідроізоляційних та інших будівельних робіт, виготовленні залізобетонних конструкцій з метою підвищення водонепроникності.

5 СКОРОЧЕННЯ

У цьому стандарті застосовуються наступні скорочення:

СМД – сухі модифікуючі добавки

6 ЗАГАЛЬНІ ПОЛОЖЕННЯ

6.1 Застосування сухих сумішей слід здійснювати у відповідності з чинними нормативними документами з урахуванням положень цієї Настанови щодо конструктивних рішень та технології виконання робіт з застосуванням сухих сумішей, контролю якості виконаних робіт при зведенні та ремонті будівель та споруд.

6.2 Вибираючи конструктивні, технічні, технологічні рішення щодо застосування сухих сумішей при виконанні будівельних робіт, слід враховувати такі фактори:

– досягнення високого архітектурно-естетичного вигляду інтер’єрів і фасадів будинків та споруд;

– підвищення механічного опору, стійкості та термінів експлуатації конструкцій будівель і споруд;

– досягнення високої якості й довговічності покриттів;

– матеріал конструкції, тип і призначення поверхні, на яку наноситься покриття;- призначення будинку та експлуатаційні характеристики приміщень;

– розташування поверхні (зовнішня чи внутрішня);

– наявність і можливість придбання потрібних матеріалів і виробів;

– найбільш повне та ефективне використання фізико-механічних характеристик матеріалів, що застосовуються;

– відсутність викидів, шкідливих для здоров’я людини й навколишнього середовища під час виконання робіт і експлуатації будинків та споруд;

– створення оптимальних гігієнічних умов перебування у приміщенні людей;

– забезпечення пожежо- і вибухобезпечних умов під час виконання робіт і експлуатації будинків та споруд;

– техніко-економічна та екологічна доцільність прийнятого рішення.

6.3 Конструкції та покриття з застосуванням сухих сумішей улаштовують згідно з робочою документацією, вимогами даної Настанови і нормативними документами, які регламентують призначення та вимоги до цих сумішей.

6.4 Заміна сумішей, передбачених проектом виконання робіт, допускається за узгодженням з проектною організацією і замовником. Показники матеріалів, що допускаються до заміни, мають бути не нижче показників, що передбачені проектною документацією.

Двоскладові матеріали (суха суміш та водна дисперсія полімеру) постачають одночасно у співвідношенні, передбаченому для приготування робочого складу матеріалу.

Сухі суміші постачають на будівельний об’єкт з супроводжувальними документами (документ про якість, інструкція щодо використання, етикетка тощо).

Перелік даних у документі про якість – згідно з ДСТУ Б В.2.7-126.

Розчинові суміші із сухих сумішей та води приготовляють безпосередньо на ділянці будівельного майданчика.

Термін використання розчинових сумішей не може перевищувати терміну придатності, що регламентований в ДСТУ Б В.2.7-126 і вказаний в документі про якість.

6.5 Основа під покриття має бути міцною (не нижче міцності покриття) і сухою (вологість – не більше 4 % за масою), якщо інше не передбачено виробником сухих сумішей.

6.6 Роботи з застосуванням сухих сумішей рекомендовано виконувати за температури навколишнього середовища від 5 °С до 25 °С і відносної вологості не менше 50 %, якщо інше не передбачено виробником сухих сумішей. Температура поверхні основи – не нижче 5 °С і не вище 25 °С.

6.7 Розчинові суміші з сухих сумішей слід приготовляти згідно з інструкцією щодо використання сухих сумішей, яка згідно з ДСТУ Б В.2.7-126 додається до цих матеріалів.

6.8 Рухомість розчинових сумішей, які починають тужавіти, допускається підвищувати додатковим перемішуванням.

6.9 Покриття, які одержують з сухих сумішей на основі портландцементу і глиноземистого цементу, можуть експлуатуватися у вологих умовах, а з сухих сумішей на основі гіпсу і вапна – лише в сухих приміщеннях.

6.10 Кожен елемент покриття слід влаштовувати після контролю правильності виконання відповідного нижче розташованого елемента зі складанням акта на закриття прихованих робіт згідно з ДБН А.3.1-5.

7 ОРГАНІЗАЦІЯ РОБІТ

7.1 До початку виконання комплексу будівельних робіт з застосуванням сухих сумішей рекомендовано виконати заходи підготовчого періоду згідно з ДБН А.3.1-5, а також організаційні заходи, що наведені нижче:

1) огляд або обстеження стану об’єкта:- необхідність детального обстеження об’єкта визначать за результатами візуального огляду;

2) розроблення технологічних рішень щодо виконання робіт з застосуванням сухих сумішей на підставі обстеження фактичного стану будівель і споруд або окремих конструкцій та аналізу чинників, що вплинули на зміну фізико – механічних показників матеріалу конструкцій (роботи виконують при реконструкції та ремонті будівельних об’єктів);

Готовність об’єкта до виконання робіт визначають після огляду та/або обстеження;

3) на об’єкті, підготовленому до виконання робіт, має бути:

– закінчено роботи, при виконанні яких можуть бути пошкоджені конструкції і покриття поверхонь, що улаштовані з застосуванням сухих сумішей;

– визначено та підготовлено місця складування матеріалів, інструментів і механізмів;-завезено необхідні матеріали, інструменти, пристосування і механізми, які використовуються під час виконання робіт з застосуванням сухих сумішей;

– обладнано ділянку для приготування розчинових сумішей;

– забезпечено подавання води до ділянки, на якій приготовляють розчинові суміші;- підведено електричний струм;

– встановлено засоби підмощування (підмості, столики, за необхідності – риштування);

– забезпечено освітлення всіх робочих місць в денний і нічний час;

– забезпечено наявність написів і знаків, які попереджають про можливу небезпеку;

– обладнано побутові приміщення для робітників;

– забезпечено робітників індивідуальними засобами захисту від впливу шкідливих речовин та інших небезпечних факторів;

– проведено інструктаж виконавців робіт з техніки безпеки, ознайомлено з проектною документацією на виконання робіт;

– отримано акт приймання попередніх робіт і стану основи, оформлений згідно з ДБН А.3.1-5;

– організовано операційний контроль температури, відносної вологості навколишнього середовища (в тому числі основи).

7.2 Матеріали, інструменти, пристосування і механізми, які використовуються при виконанні робіт, завозять на об’єкт, складують в спеціально відведеному приміщенні або на спеціально підготовленому майданчику і зберігають в умовах, що забезпечують їх придатність до використання.

7.3 Перед виконанням робіт слід організувати робочі місця таким чином, щоб забезпечити якісне виконання робіт, досягнути найбільшої продуктивності праці, а також запобігти простою робітників.

8 ВИКОНАННЯ РОБІТ ІЗ ЗАСТОСУВАННЯМ СУХИХ СУМІШЕЙ

8.1 Мурувальні роботи

8.1.1 Мурувальні роботи виконують із застосуванням сухих сумішей при зведенні кам’яних і армокам’яних конструкцій та їх елементів із керамічної цегли та каменів згідно з ДСТУ Б В.2.7-61; силікатної цегли та каменів згідно з ДСТУ Б В.2.7-80, ДСТУ Б EN 771-2; бетонних виробів згідно з ДСТУ Б В.2.7-7, ДСТУ Б EN 771-3 (в тому числі порожнистих бетонних блоків та каменів); виробів із ніздрюватого бетону згідно з ДСТУ Б В.2.7-137, ДСТУ Б В.2.7-164, ДСТУ Б EN 771-4; блоків з перлітобетону; гіпсових плит згідно з ДСТУ Б В.2.7-111.

8.1.2 Конструювання та мурування конструкцій слід виконувати згідно з ДБН В.1.1-7, ДБН В.1.2-2, ДБН В.2.6-14, ДБН В.2.6-31, ДБН В.3.2-2, ДСТУ-Н Б EN 1996-1-1, ДСТУ-Н Б В.2.1-28, СНиП ІІІ-24, рекомендаціями, що можуть надавати виробники сухих сумішей, та з рекомендаціями даного розділу.

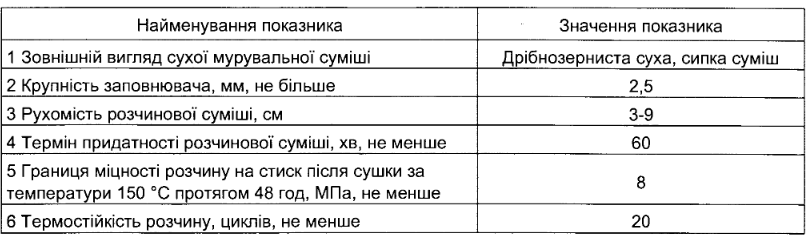

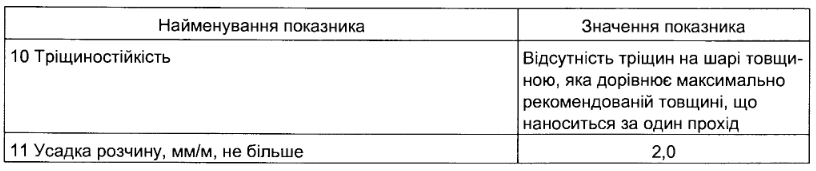

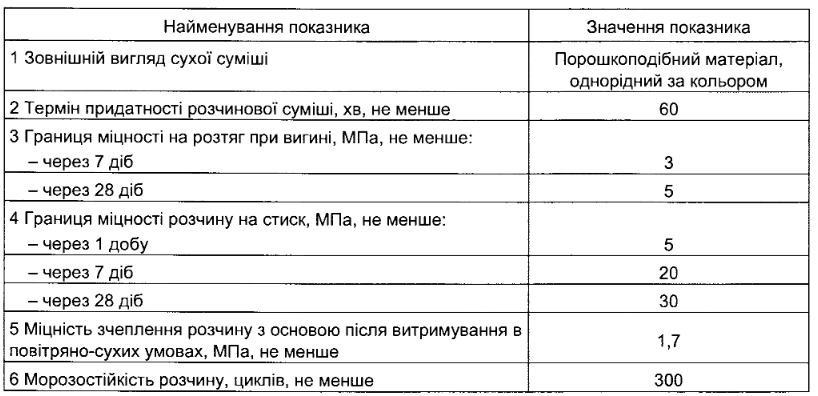

8.1.3 Для виконання мурувальних робіт застосовують сухі суміші груп МР 1, МР2, MP3, MP4 згідно з ДСТУ Б В. 2.7-126 та МР5.Фізико-технічні показники сухих сумішей групи МР5 наведено в додатку А.

Суміші слід застосовувати за їх основним призначенням в залежності від виду конструкцій та умов їх експлуатації.

8.1.4 До початку мурувальних робіт виконують роботи, передбачені 7.1, та наступні роботи:

– визначають монтажний горизонт;

– наносять розмічувальні осі і встановлювальні риски;

– перевіряють точність розмічування місць монтажу будівельних конструкцій згідно з проектом та з ДСТУ-Н Б В.1.3-1;

– підготовляють основу, на яку буде монтуватись стіна;- подають матеріали і вироби, необхідні для мурування.

8.1.5 Визначення монтажного горизонту, нанесення розмічувальних осей і встановлювальних рисок

Роботи з визначення монтажного горизонту, нанесення осей та встановлювальних рисок виконують згідно з проектом та з ДСТУ-Н Б В.1.3-1.

8.1.6 Підготовка поверхні попередньо улаштованих (змонтованих) конструкційПідготовка полягає в очищенні поверхні конструкцій від бруду, будівельного сміття, льоду та снігу (за наявності в зимовий період), напливів бетону та розчину.

У разі виявлення нерівностей основи, на яку будуть монтувати стіни і перегородки, слід виконувати роботи з вирівнювання за допомогою цементно-піщаного розчину марки не нижче М100 за ДСТУ Б В.2.7-23 або розчинових сумішей, приготовлених із сухих сумішей та води. Товщина суцільного вирівнювального шару може коливатись від 6 мм до 20 мм. Розчинову суміш армують арматурною сіткою.

Якщо основа, на яку буде муруватись стіна, під рейкою має просвіти більше ніж 20 мм, то для вирівнювання застосовують керамічну цеглу, яку укладають на розчинову суміш.

8.1.7 Мурування стін із бетонних порожнистих блоків (ДСТУ Б В.2.7-7, ДСТУ Б EN 771-3)

Мурування стін виконують згідно з проектом, дотримуючись вимог СНиП 3.03.01, при постійному геодезичному контролі.

До початку виконання робіт з мурування вирівнюють основу з застосуванням цементно-піщаної розчинової суміші марки не нижче М100 або монтажної розчинової суміші, виготовленої із сухої суміші та води. Товщина суцільного вирівнювального шару може коливатись від 6 мм до 20 мм.Розчинову суміш наносять смугами на підготовлену основу або на поверхню попередньо укладених блоків під опорні поверхні блоків наступного ряду рівнотовщинним шаром товщиною не менше 3 мм. При застосуванні блоків товщиною не більше 11,5 см розчинову суміш слід наносити однією смугою.

Блоки рекомендовано укладати відразу після нанесення розчинової суміші діафрагмою догори.

Кладку стін армують арматурними стрижнями згідно з проектом, але не менше ніж через три ряди блоків.

Стрижні можуть бути цілісні або складатись із відрізків (двох і більше).Якщо арматурний стрижень цілісний, то його торці слід закріплювати в отвори, що передбачені в колонах, на глибину не менше 80 мм.

Якщо арматурний стрижень складається із відрізків, то після закладання торцевих кінців двох відрізків в отвори в колонах на глибину не менше 80 мм рекомендується забезпечувати зварювання всіх частин між собою в напусток не менше 100 мм.

З’єднання арматурних стрижнів допускається виконувати без зварювання із застосуванням анкерів, металевих скоб та однорозтискних анкерів з С-подібним або О-подібним гаком. З’єднання арматурних стрижнів рекомендовано здійснювати згідно з проектною документацією.

Зварювання металевих арматурних стрижнів виконують відповідно до ДСТУ Б В.2.6-168, ДСТУ Б В.2.6-169, ГОСТ 5264.

Після зварювання зварні з’єднання слід очистити від шлаку, натікань і бризок металу та обробити антикорозійним матеріалом, керуючись вимогами ДСТУ Б В.2.6-145.

Після охолодження арматурних стрижнів, укладених на блоки і вирівняних, наносять свіжо- приготовлену розчинову суміш товщиною не менше З мм.

Наступний ряд блоків може бути укладено таким чином, щоб арматурні стрижні ввійшли в пази, що передбачені в нижній частині блоків.

Після укладання кожного ряду блоків їх слід вирівнювати за допомогою правила і рівня, постукуючи кожний укладений блок гумовим молоточком, з метою усунення перепадів між сусідніми блоками верхнього рівня кладки та запобігання утворенню локальних вертикальних тріщин у місцях концентрації напружень.

Розчинову суміш, яка може виступати із горизонтальних швів кладки, слід видаляти кельмою.

Кладку блоків рекомендовано виконувати з перев’язкою в півблока, забезпечуючи зміщення вертикальних стиків, для чого використовують добірні блоки.

Вертикальні шви між блоками не слід заповнювати розчиновою сумішшю.

З’єднання блоків по вертикалі може бути здійснено за допомогою паза і гребеня, які сформовані на вертикальних торцевих гранях блоків.

Перед укладанням останнього ряду блоків до перекриття у місцях стикування торця стіни з колоною рекомендовано прикріплювати металевий зв’язок за допомогою металевих стельових анкерів згідно з діючою документацією. Потім слід укладати верхній ряд блоків. До торцевого блока прикріплюють металевий зв’язок за допомогою розпірних дюбелів (ГОСТ 26998) та шурупів (ДСТУ ГОСТ 1145).

Стик між останнім рядом кладки із блоків та верхнім перекриттям поверху заповнюють мінеральною ватою (ДСТУ Б В.2.7-94) товщиною не менше 40 мм. Зі сторони фасаду стіни стик ущільнюють пінополіетиленовим джгутом 060 мм, поверх джгута стик заповнюють герметиком. Для заповнення стику рекомендується використовувати силіконовий, поліуретановий та інші герметики.

Якщо в зовнішній стіні передбачено прорізи для вікон та дверей, то у верхній частині прорізу монтують перемичку, яку закріплюють в стінах за допомогою розчинових сумішей. Для формування вертикальних поверхонь прорізу використовують блоки з рівною торцевою поверхнею з однієї сторони (без гребеня і без пазу).

Допускається у верхній частині віконних та дверних прорізів монтувати блоки без перемичок.

8.1.8 Мурування стін із блоків з ніздрюватого бетону та із перлітобетонних блоківРоботи з мурування стін із блоків з ніздрюватого бетону та із перлітобетонних блоків в огороджувальних конструкціях слід виконувати із застосуванням сухих сумішей групи MP4 згідно з ДСТУ Б В.2.7-126 та рекомендаціями виробника (постачальника цієї суміші).

Укладання першого ряду блоків слід починати з кутів будівлі. Першим рядом вирівнюють всі нерівності основи шляхом підрізання блоків прямо за місцем. Перший ряд блоків вкладають на цементно-піщаний розчин (співвідношення цементу і піску – 1:3).

Товщину шару розчину першого ряду приймають такою, щоб ліквідувати дефекти основи і вирівняти висоту кладки першого ряду.Після укладання першого ряду слід прошліфувати верхню його поверхню рубанком, очистити від пилу, витримати протягом не менше 2 год.

Всі наступні ряди слід укладати з застосуванням розчинової суміші, приготовленої із сухої суміші групи MP4 та води. Розчинову суміш на вертикальний шов рекомендується наносити за допомогою спеціальної каретки або зубчастої кельми.

Консистенція розчинової суміші може бути такою, щоб вона по всій площі блока легко проходила через зубці каретки, а бороздки розчинової суміші не зливались.

Після нанесення шару розчинової суміші блок укладають за місцем протягом не більше 15 хв. В процесі укладання кожний блок слід притискати до раніше укладених блоків, забезпечуючи при цьому товщину шару розчинової суміші не менше 3 мм.

Коригування положення блока рекомендується виконувати протягом 7 хв після його укладання.

Мурування стін із блоків з ніздрюватого бетону та із перлітобетонних блоків слід здійснювати в перев’язку із зміщенням на 1/2 блока з метою обмеження кількості місць, що мають містки холоду.

8.1.9 Мурування міжкімнатних стін та перегородок із гіпсових плит

Роботи з мурування міжкімнатних стін та перегородок із гіпсових плит із застосуванням сухих сумішей групи ЗК6 згідно з ДСТУ Б В.2.7-126 слід виконувати за температури навколишнього середовища в межах від 5 °С до ЗО °С.

Для мурування стін та перегородок використовують гіпсові пазогребеневі повнотілі плити згідно з ДСТУ Б В. 2.7-111, гіпсові пустотілі плити згідно з діючою нормативною документацією.

Розчинову суміш приготовляють згідно з інструкцією щодо використання сухої суміші, яку згідно з ДСТУ Б В.2.7-126 надає виробник (постачальник) цієї суміші.

Для вирівнювання поверхні основи використовують цементно-піщаний розчин за міцністю на стиск не менше 5,0 МПа. Шар розчину може бути такої товщини, щоб ліквідувати дефекти основи і вирівняти висоту кладки першого ряду.

В тому випадку, коли температура навколишнього середовища вище 25 °С, поверхню основи перед нанесенням цементно-піщаного розчину слід зволожити.

Після досягнення розчином необхідної міцності його поверхню та поверхню стін обробляють воднодисперсійною ґрунтовкою групи ЗК згідно з ДСТУ Б В.2.7-233.

Розчинову суміш для закріплення плит рекомендовано приготовляти із сухої суміші групи ЗК6 та води в невеликих об’ємах та наносити тонким шаром на основу безпосередньо перед закріпленням кожної плити.

Після нанесення шару розчинової суміші плита може бути укладена за місцем протягом не більше 15 хв. В процесі укладання кожну плиту необхідно притискати до раніше укладених плит, забезпечуючи при цьому товщину шару розчинової суміші не менше 2 мм.

Коригування положення плити рекомендується виконувати протягом не більше 10 хв. після її встановлення.

Ширина горизонтальних та вертикальних швів не може перевищувати 2 мм.

Для закріплення плит до стін та перекриття рекомендовано використовувати металеві з’єднувальні елементи та дюбелі. Крок між місцями з’єднання може бути не більше 132 мм.

Зазор між верхньою частиною стіни і перекриттям не може перевищувати 15 мм.

Після закінчення монтажу поверхню стін та перегородок обробляють гіпсовою шпаклівкою групи ШГ1 згідно з ДСТУ Б В.2.7-126.

8.1.10 Мурування печей та камінів рекомендується виконувати згідно з СНиП ІІІ-24 та даним розділом.

До складу робіт з мурування печей та камінів входять:

– подавання цегли і розчинової суміші для мурування печей та камінів;

– мурування печей та камінів.

Для мурування рекомендовано використовувати керамічну та вогнетривку цеглу без видимих тріщин і ознак забруднення та мурувальні суміші групи МР 5.

Перед початком робіт з мурування цеглу слід витримати у воді протягом (10-15) с.

Товшина клейового шару між цеглинами може бути не менше 2 мм і не більше 5 мм.

Набір міцності свіжоулаштованого мурування за температури (20 ± 2) °С і відносної вологості навколишнього повітря (65 ± 5) % – впродовж 15 діб, після чого слід виконувати перше прогрівання печі (каміну) протягом не менше 1 год.

8.2 Ремонтні роботи

8.2.1 Роботи може бути здійснено з застосуванням сухих сумішей при ремонті та відновленні і захисті конструкцій та їх елементів будівель і споруд.

8.2.2 Ремонт конструкцій слід виконувати згідно з ДБН В.1.1-7, ДБН В.1.2-2, ДБН В.2.6-14, ДБН В.3.1-1, ДСТУ Б В.2.6-145, ДСТУ-Н Б А.3.1-23, ДСТУ-Н Б В.2.6-186, рекомендаціями щодо застосування ремонтних сухих сумішей, які надають виробники, та згідно з рекомендаціями даного розділу.

8.2.3 Для виконання ремонтних робіт застосовують сухі суміші таких груп:

РМ1, РМ2, РМЗ – для ремонту та відновлення робочої площі перерізів конструкцій без зміни форми і геометричних розмірів, замонолічування тріщин, раковин, відколів захисного шару та інших дефектів матеріалу конструкцій;

РМ4 – для антикорозійного захисту арматури та улаштування адгезійного шару при ремонті бетонних та залізобетонних конструкцій;

ІН1, ІН2 — для підвищення міцності матеріалу конструкцій за рахунок ін’єктування і просочення цементно-полімерними композиціями;

ЗВ1, ЗВ2 – для призупинення течі та заповнення дефектів в огороджувальних конструкціях, що спричинені водопритоками.

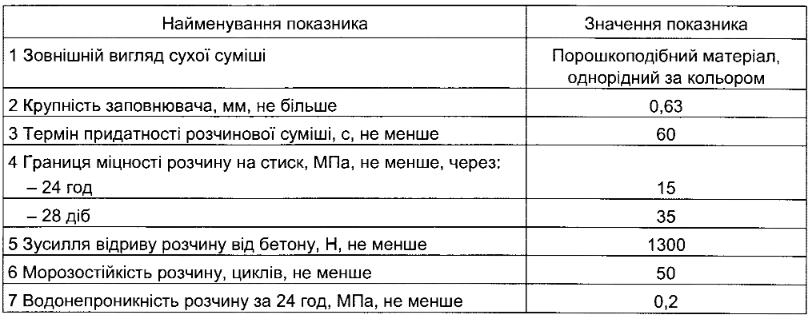

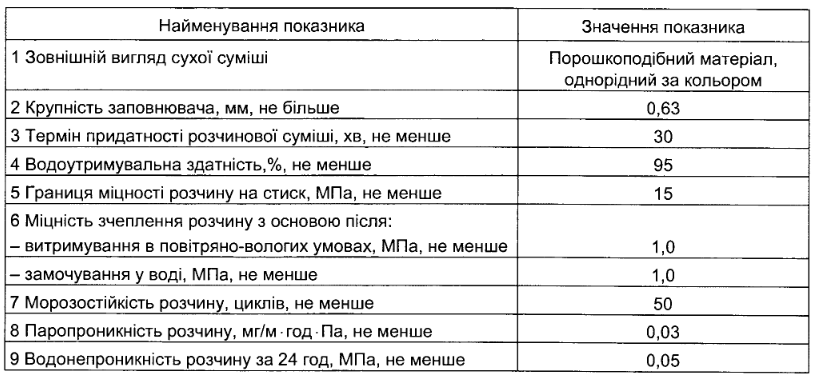

Сухі суміші груп РМ1, РМ2, РМЗ, ІН1, ІН2 за фізико-технічними показниками мають відповідати вимогам ДСТУ Б В.2.7-126.

Фізико-технічні показники сухих сумішей груп ЗВ1, ЗВ2 та РМ4 наведено в додатку А.

Суміші слід застосовувати за їх основним призначенням, в залежності від виду пошкоджень конструкцій та умов їх експлуатації.

8.2.4 До початку ремонту виконують роботи згідно з 7.1 та наступні роботи:

– розробляють конструктивні та технологічні рішення з ремонту конструкцій (на підставі огляду або обстеження їх фактичного стану);

– забезпечують вільний підхід до конструкцій, які ремонтуються.

8.2.5 Підготовка конструкцій

Підготовка конструкцій до початку ремонтних робіт залежить від результатів обстежень (виду пошкоджень, матеріалу конструкцій, обсягу пошкоджень та збільшення (відновлення) несучої здатності), її слід виконувати з метою підвищення міцності зчеплення ремонтних робочих складів з матеріалом конструкції.

8.2.5.1 Підготовка поверхні конструкцій при локальних дефектах

Підготовка полягає у видаленні пошкодженого шару матеріалу конструкцій, очищенні поверхні конструкцій від забруднень, будівельного сміття.

Пошкоджений шар матеріалу може бути видалено за допомогою пневматичного або електричного інструменту (електричних або пневматичних молотків, ручних свердлильних машин), за допомогою дробоструминних апаратів. При невеликих обсягах робіт пошкоджений шар матеріалу слід видаляти вручну за допомогою кайла, зубила, скарпеля та щітки з наступним знепиленням обробленої поверхні стисненим повітрям. Допускається очищення поверхні конструкції за допомогою струменя води, що подається під тиском не більше ЗО МПа. У випадку надлишку води на поверхні конструкцій її слід видаляти просушуванням.

У випадку пошкодження арматури залізобетонних конструкцій передбачають виконання наступних заходів:

а) при незначному пошкоджені (дефекти відсутні або корозія металу менша за 0,25 діаметра стрижня) поверхню арматури очищають від продуктів корозії піскоструминним методом або вручну за допомогою шліфувальної шкурки на тканинній основі, а від речовин, які знижують міцність зчеплення ремонтних матеріалів з поверхнею арматури, застосовують способи, перелік яких наведено в таблиці Б.1;

б) при значному пошкодженні видаляють пошкоджені ділянки арматури; підготовлюють відрізки арматури, якими заміняють пошкоджені ділянки; відрізки арматури з’єднують з арматурними стрижнями конструкцій зварюванням з напусткою довжиною не менше шести діаметрів арматури.

8.2.5.2 Підготовка конструкцій, в яких виникли тріщини

При підготовці конструкції, в якій виникли тріщини, до ремонту належить попередньо визначити характер тріщини. Якщо тріщина неактивна, проходить по поверхні конструкції (глибина ії незначна), не сполучається з порожнинами в тілі конструкції, не впливає на несучу здатність конструкції і ступінь її розкриття більше, ніж 0,3 мм, то її розшивають і заповнюють розчиновою сумішшю. Підготовка конструкції в цьому випадку полягає у виконанні таких операцій:

– простукування бетону по лінії тріщини по всій її довжині з метою виявлення навіть незначних порожнин;

– розшивання тріщини механічним способом з застосуванням пневматичного молотка, скарпеля;

– видалення із утвореної борозни всіх частинок матеріалу, які відшарувались від тіла конструкції під час простукування і розшивання тріщини, за допомогою металевої щітки та стисненого повітря.

У випадку, коли тріщина сполучається з порожниною або поширюється в тілі конструкції, підготовка конструкції до ремонту полягає у виконанні таких операцій:

– простукування бетону по лінії тріщини по всій її довжині з метою виявлення навіть незначних порожнин;

– розшивання тріщини на товщину шару бетону до порожнини в тілі конструкції;

– нанесення насічок на поверхню конструкцій перпендикулярно до довжини тріщин;

– видалення із утвореної борозни частинок бетону, які відшарувались від тіла конструкції під час розшивки тріщини;

– очищення поверхні конструкції по периметру борозни щіткою та стисненим повітрям.

8.2.5.3 Підготовка поверхні перед виконанням робіт з ліквідації тріщин та порожнин в тілі конструкцій методом ін’єктування їх ремонтними складами.

При підготовці конструкції, в якій виявлені тріщини, до ремонту ін’єктуванням виконують такі операції:

– розшивають тріщини за допомогою перфоратора (роботи виконують за необхідності);- знепилюють внутрішню поверхню тріщин;

– визначають місцезнаходження точок ін’єктування, в тому числі: кількість точок ін’єктування в кожній конструкції, місця їх розміщення; відстані між окремими точками для кожної ділянки конструкції на місці виконання робіт в залежності від типу, характеру тріщин, орієнтовних розмірів порожнин, їх розміщення в тілі конструкції (орієнтовно відстань між точками ін’єктування може складати 200 мм);

– наносять познаки точок ін’єктування;

– свердлять отвори під пакери дрилем (перфоратором) та очищають їх стисненим повітрям від частинок зруйнованого матеріалу; отвори вибурюють під кутом 45° до поверхні конструкції з двох сторін конструкції, пересікаючи тріщину; за неможливості буріння каналів з двох сторін конструкції; через її складну конфігурацію допускається вибурювати канали тільки з однієї сторони конструкції.

– встановлюють та закріплюють пакери в каналі на глибину заходу гумової манжети; затягують пакери торцевим ключем до моменту неможливості витягання пакерів із каналу рукою.

8.2.6 Виконання ремонтних робіт

8.2.6.1 Виконання ремонтних робіт з усунення локальних пошкоджень

Оброблення поверхні залізобетонних конструкцій в місцях локальних пошкоджень рекомендовано виконувати в три етапи. Спочатку на поверхню конструкцій наносять розчинову суміш, приготовлену із сухої суміші групи РМ4 та води. Розчинову суміш наносять на поверхню конструкцій щіткою за два рази. Перший шар розчинової суміші наносять не пізніше ніж через 3 год після очищення поверхні, потім наносять другий шар розчинової суміші за принципом “мокре” на “мокре”. Після чого наносять ремонтну розчинову суміш групи РМ1.

Наступним етапом ремонтних робіт є нанесення розчинової суміші, приготовленої із сухої суміші групи РМ1 або групи РМ2 та води.

Приготовлену розчинову суміш групи РМ1 або групи РМ2 слід наносити шпателем або кельмою на свіжонанесену розчинову суміш групи РМ4. В окремих випадках (при локальних дефектах значних розмірів) може бути улаштовано опалубку, яку заповнюють розчиновою сумішшю групи РМ1 або групи РМ2.

Поверхню свіжовкладеної розчинової суміші рекомендовано вирівнювати теркою, металевим шпателем або пластиковою кельмою протягом (10 – 20) хв відразу після нанесення на поверхню конструкції.

У випадку нанесення розчинової суміші у декілька шарів проміжок часу між двома послідовними нанесеннями не може перевищувати 3 год. В тому випадку, коли термін між двома послідовними нанесеннями розчинової суміші перевищує 3 год (після попереднього нанесення), слід почекати не менше 24 год, зволожити основу водою, нанести новий шар розчинової суміші групи РМ4 і тільки після цього наносити наступний шар розчинової суміші групи РМ1 або РМ2.

Шар розчинової суміші групи РМ1 або РМ2, нанесений на поверхню конструкції в місці локального дефекту, витримують за температури (20 ± 2 ) °С протягом не менше 48 год, а потім на його поверхню наносять шпателем розчинову суміш, приготовлену із сухої суміші групи РМ2 та води. Під час тужавіння розчинових сумішей, нанесених на поверхню конструкції, їх захищають від надлишкової втрати вологи, а також від попадання на неї прямих сонячних променів.

8.2.6.2 Виконання ремонтних робіт з усунення поверхневих тріщин

Роботи з усунення поверхневих тріщин виконують в такій послідовності:

– приготовляють розчинову суміш із сухої суміші групи АН1 та води; співвідношення сухої суміші та води приймають згідно з рекомендаціями виробника (постачальника) сухої суміші;

– заповнюють трішину свіжоприготовленою розчиновою сумішшю перпендикулярно до лінії шва тріщини за допомогою гумового шпателя, враховуючи термін придатності розчинової суміші.

8.2.6.3 Виконання робіт з усунення тріщин, сполучених з порожнинами

Роботи з усунення тріщин, які сполучаються з порожнинами або поширюються в тілі конструкції, виконують ін’єктуванням в такій послідовності:

– приготовляють швидкотверднучу розчинову суміш групи АН1 для заповнення поверхневої частини тріщин;

– зволожують поверхню конструкції (у місці тріщини) водою за допомогою щітки;

– заповнюють поверхневу частину тріщини швидкотверднучою розчиновою сумішшю групи АН1;

– змочують поверхню бетону у місці тріщини або порожнини за допомогою пакерів. Тиск води при ін’єктуванні не може перевищувати 5 бар;

– перевіряють працездатність насоса;

– ємкість насоса заповнюють розчиновою сумішшю групи ІН1 або ІН2.Ін’єктування виконують за температури навколишнього середовища та конструкції не нижче5 °С та не вище ЗО °С;

Ін’єктування починають з найнижчого пакера до досягнення тиску 7 бар. Після цього слід перекрити кульовий кран насоса, закрити запірний пристрій пакера, відключити шланг насоса, злегка прокачати при відкритому кульовому крані насос (для запобігання виділенню води із матеріалу і забивання шлангу), потім шланг підключити до пакера, який розміщено вище і процес повторити.

Процес ін’єктування не слід переривати.

Розчинову суміш, яка виступила на поверхні конструкції під час ін’єктування, можна змити водою.Слід пам’ятати, що під час ін’єктування робочий склад матеріалу належить постійно перемішувати.

Очищення ін’єкційного обладнання від робочого матеріалу рекомендовано проводити водою.

8.2.6.4 Виконання робіт для зупинки течі та усунення дефектів в огороджувальних конструкціях, що спричинені водопритоками

До початку робіт поверхню конструкцій очищають від бруду, нафтопродуктів, висолів, штукатурки, плитки та інших матеріалів, які знижують міцність зчеплення ремонтного складу з поверхнею конструкції. Очищення поверхні конструкції здійснюють механічним способом або за допомогою водоструминної установки високого тиску. Гладенькі та шліфовані поверхні обробляють розчином кислоти (наприклад, оцтової), нейтралізують слабким розчином лугу та промивають водою протягом не менше 1 год.

Порожнину напорної течі рекомендовано обробляти за допомогою відбійного молотка на ширину не менше 25 мм і глибину не менше 50 мм з розширенням в глибину (за можливості, у формі “ластівчиного хвоста”).

Очищають внутрішню поверхню течі від крихких частинок матеріалу конструкцій.

Приготовляють розчинову суміш групи ЗВ1 або ЗВ2 згідно з рекомендаціями постачальника сухої суміші.

Із розчинової суміші вручну формують пломбу у відповідності з формою отвору і заповнють нею отвір. Пломбу притримують рукою протягом не менше 1 хв (в залежності від марки сухої суміші термін витримки може бути збільшено до 3 хв).

Заповнену порожнину течі та ділянку, що примикає до неї, обробляють розчиновою сумішшю групи ІНІабо ІН2.

8.2.7 Вимоги щодо стану конструкції після ремонту:

– товщина шарів ремонтного розчину має відповідати вимогам проекту;

– відсутність тріщин, відшарувань ремонтного розчину від матеріалу основи та інших видів пошкоджень;

– міцність зчеплення ремонтного розчину з матеріалом основи може становити не менше1,5 МПа;

– зниження водопроникності та підвищення міцності матеріалу конструкції (при застосуванні просочувальних матеріалів);

– відсутність протікання води крізь конструкцію (при застосуванні для ремонту конструкції сухих сумішей груп ЗВ1, ЗВ2 та ІН1 або ІН2).

8.3 Облицювальні роботи

8.3.1 Вимог та рекомендацій цього розділу слід дотримуватись при облицюванні зовнішніх і внутрішніх поверхонь будівель та споруд.

8.3.2 Конструктивні рішення облицювання, застосовувані основні й допоміжні матеріали, а також номенклатура, розміри та колір облицювальних матеріалів рекомендовано встановлювати проектом на кожен конкретний об’єкт з урахуванням вимог ДСТУ-Н Б А.3.1-23, ДСТУ Б В.2.7-126 та даного розділу.

8.3.3 До початку облицювальних робіт мають бути закінчені всі роботи, виконання яких може призвести до пошкодження облицьованих поверхонь (улаштування покрівлі; герметизація швів між блоками і панелями; встановлення віконних та дверних блоків; замонолічування та гідроізоляція місць стикування віконних і дверних блоків в прорізах; замонолічування стиків і технологічних отворів в конструкціях; улаштування тепло- та звукоізоляції; установка закладних виробів; прокладка комунікацій; монтаж та випробування інженерних систем).

8.3.4 Відхилення поверхонь, що підлягають облицюванню, від вертикалі й горизонталі не можуть перевищувати такі допуски:-для стін на довжині 2 м -3 мм; у всьому приміщенні по вертикалі-4 мм, по горизонталі – 6 мм;- для підлог на довжині 2 м – 4 мм; у всьому приміщенні – 5 мм.

8.3.5 Місця, що подають глухий звук, а також здутини та місця лущення розчищають, ґрунтують ґрунтовкою групи ЗК згідно з ДСТУ Б В.2.7-233 і після висихання ґрунтовки заповнюють розчиновою сумішшю, приготовленою з сухої суміші групи ЩЦ1 на основі гідравлічних в’яжучих або ШГ1 на основі гіпсу, або ШП1 на основі полімерних в’яжучих (глибина дефектів – не більше 3 мм). Для усунення дефектів (западин) завглибшки від 3 мм до 10 мм можуть бути застосовані клейові суміші, якими виконують облицювання.

Для вирівнювання поверхонь, що підлягають облицюванню, застосовують розчинові суміші групи ШТ1 (всередині приміщень), І1ІТ2 (всередині та зовні приміщень), ШТЗ (поверхні ніздрюватих бетонів та перлітобетонів всередині та зовні приміщень), ШТ6 (всередині та зовні приміщень).

Для вирівнювання поверхонь допускається застосування клейових сумішей, якими виконують облицювання. Попередньо дефектні місця зволожують водою. Основи з високою вбирною здатністю зволожують багаторазово.

Облицювальні роботи рекомендовано виконувати не раніше ніж через 24 год з моменту заповнення дефектних місць вирівнювальними сумішами.

8.3.6 Роботи з облицювання стін всередині приміщення слід виконувати до початку робіт з улаштування покриття підлоги. Облицювання стін виконують знизу до верху. По всьому периметру приміщення встановлюють дерев’яні або металеві рейки так, щоб нижній ряд облицювання знаходився на заданій відмітці, для чого на стіни наносять відмітки “чистої підлоги” (верхнє покриття підлоги). Рейки слід знімати при улаштуванні підлоги. Для контролю вертикальності вкладання плит на стіні наносять вертикальну лінію, дотичну боковій грані плитки дотичного ряду, розташованій приблизно посередині стіни.

Рекомендовано приготовляти клейову розчинову суміш із сухої суміші групи ЗК, крім ЗК5.

Суху суміш у кожному конкретному випадку слід вибирати згідно з проектом в залежності від умов експлуатації конструкції, матеріалу конструкції, в’яжучого, що входить до складу сухої суміші, матеріалу для облицювання.

Для облицювання конструкцій із застосуванням плиток, водопоглинання яких становить понад З %, використовують розчинові суміші групи ЗК1, а для затирання швів між ними – розчинові суміші групи РШ1.

Для облицювання конструкцій із застосуванням плиток, водопоглинання яких менше З %, рекомендується використовувати клейові суміші груп ЗК2 і ЗКЗ , а для затирання швів між ними- суміші груп РШ2 та РШЗ. Облицювання стінових конструкцій плитами з природного каменю та бетону, які мають товщину понад 10 мм та розміри понад 400 мм х 400 мм, слід виконувати, застосовуючи клейові суміші груп ЗК7 з додатковим механічним прикріпленням до конструкцій.

Для облицювання конструкцій мармуровими плитками застосовують спеціальну суху суміш групи ЗК2, яка виключає появу плям та ефекту іржі на поверхні плит.

Для встановлення металевих кріпильних елементів (шпильок, скоб, гаків, анкерів, петель) у конструкціях будинків та в облицювальних плитах із природного каменю й бетону рекомендовано використовувати сухі суміші групи АН1. Отвори під кріпильні вироби слід висвердлювати глибиною не менш 100 мм відповідно до попередньої розмітки.

У разі використання сухих сумішей групи АН1 діаметр просвердлених отворів не може перевищувати діаметр кріпильного елемента більш ніж на 40 мм. Якщо діаметр отвору перевищує діаметр кріпильного елемента більше ніж на 40 мм, слід застосовувати сухі суміші групи МН1.

При облицюванні поверхні плитами з природного каменю та бетону з додатковим механічним закріпленням плит просвіти між стіною й облицювальним матеріалом слід заповнювати розчи- новими сумішами групи ЗК2 з більшою рухомістю.

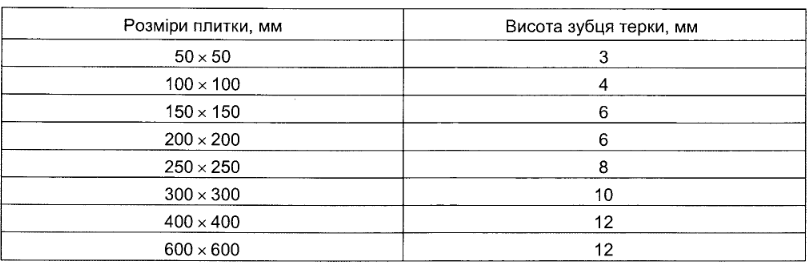

При облицюванні поверхонь клейові розчинові суміші рекомендується наносити на основу шаром, товщина якого дорівнює висоті зубця терки, яку вибирають залежно від розмірів плитки (таблиця 8.1).

Таблиця 8.1 – Залежність висоти зубця тертки від розмірів плитки

При виконанні зовнішніх робіт для закріплення плиток рекомендовано застосовувати комбінований метод: розчинову суміш слід наносити на основу шаром, товщина якого має відповідати розміру зубця терки, і на плитку шаром товщиною не більше 1 мм, рівномірно по всій поверхні.

8.3.7 При нанесенні розчинової суміші тертку рекомендується тримати під гострим кутом (не більше 80°) до поверхні, що облицьовується. Клейову розчинову суміш наносять тільки на площину, до якої буде приклеєна плитка. Плитку наклеюють через (10-15) хв. після нанесення розчинової суміші на поверхню.

Плитки замочувати не рекомендується.

Укладені в проектне положення плитки допускається коректувати впродовж (10-15) хв після укладання.

Для фіксації швів при приклеюванні плиток рекомендується використовувати спеціальні скоби (пластмасові хрестики), які знімають після тужавіння клейового розчину. Розміри скоб слід вибирати в залежності від товщинни шва і розмірів плиток.

Шви між облицювальними плитками заповнюють розчиновою сумішшю, приготовленою із сухої суміші групи РШ та води.

Після заповнення проміжку між поверхнею, що облицьовується, та облицювальним матеріалом слід зняти розчинову суміш, яка виступила зі швів, а шви між плитками очистити від розчинової суміші на глибину, що дорівнює товщині облицювального матеріалу.

8.3.8 При облицюванні стандартних основ (штукатурка, витримана не менше 28 діб; бетон, витриманий не менше 3 міс. після виготовлення), а також основ, покритих раніше воднодиспер- сійними фарбами, всередині будинків з вологістю не більш як 60 %, облицювальні матеріали можна укладати без попередньої обробки ґрунтовкою.

Гіпсові основи та основи, що інтенсивно вбирають воду, попередньо обробляють матеріалами групи ЗК згідно з ДСТУ Б В.2.7-233.

8.3.9 Внутрішню поверхню резервуарів, душових та інших приміщень, що експлуатуються у вологому середовищі, попередньо, перед облицюванням, покривають гідроізоляційними сумішами груп ГІ 1 або ГІ 2, або ГІ 4; або ГІ 5, які мають високу міцність зчеплення з матеріалом конструкції таз клейовими сумішами, що використовуються для закріплення плитки. У цьому разі для закріплення плиток до поверхні, що облицьовується, слід використовувати розчинові суміші, які готуються з сухих сумішей груп ЗК2 і ЗКЗ, а для затирання швів – сухі суміші групи РШ2 або РШЗ, або герметизуючі матеріали на полімерній основі.

8.3.10 Сталеві елементи, що прилягають до облицювання, рекомендується захищати від корозії згідно з ДСТУ-Н Б А.3.1-23, ДСТУ-Н Б В.2.6-186, ДСТУ Б В.2.6-145.

8.3.11 На площах понад ЗО м2 в облицюванні влаштовують деформаційні шви, які заповнюють силіконовим герметиком. Деформаційні шви, які є в основі, можуть дублюватися в облицюванні.

8.3.12 Облицювальне покриття має задовольняти таким вимогам:

– відсутність у плитках тріщин, косини, прогинів і скручувань;

– однотипність плиток та відповідність малюнку, що заданий проектом;

– однотонність (у випадку застосування одноколірних штучних матеріалів);

– однотонність або плавний перехід відтінків (у випадку облицювання природним каменем);

– відсутність порожнин між плитками і поверхнею, що облицьована;

– повнота заповнення швів між плитками розчином без пропусків;

– відсутність на поверхні облицювання висолів, брудних плям, слідів розчину, помітних місць пошкоджень глянцю;

– горизонтальні і вертикальні шви – однотонні та однієї ширини.

8.3.13 Допустимі відхилення облицьованих поверхонь від геометричних форм слід приймати згідно з 8.3.5.19

8.4 Штукатурні роботи

8.4.1 При виконанні штукатурних робіт рекомендовано дотримуватись вимог проектної документації, ДСТУ-Н Б А.3.1-23, ДСТУ Б В.2.7-126 та рекомендацій даного розділу.

8.4.2 Штукатурні роботи починають після закінчення загальнобудівельних і монтажних робіт, після перевірки правильності виконання відповідного нижчерозташованого покриття (основи), а також після перевірки й випробування мереж водопроводу, каналізації, опалення, електропостачання та зв’язку зі складанням акта обстеження раніше виконаних робіт.

8.4.3 Для улаштування штукатурки слід підбирати сухі суміші згідно з вимогами проекту з урахуванням призначення будівлі, матеріалу основи, температурно-вологісних умов експлуатації конструкції будівлі, виду штукатурної суміші.

Для виконання штукатурних робіт рекомендується застосовувати сухі суміші груп ШТ1, ШТ2, ШТЗ, ШТ4, ШТ5, ШТ6, ШП1.

В залежності від призначення штукатурні покриття поділяють на такі види:

– звичайне штукатурне покриття для опорядження внутрішніх поверхонь житлових будівель, приміщення яких експлуатується в нормальних температурно-вологісних умовах;

– високоякісне штукатурне покриття для опорядження будівель з підвищеними вимогами до опорядження;

– декоративне штукатурне покриття для декоративного опорядження бетонних, цегляних, поштукатурених поверхонь конструкцій всередині і зовні будину, а також в системі теплоізоляції фасадів;

– спеціальне штукатурне покриття для виконання захисних функцій (гідроізоляції, теплоізоляції, надання матеріалу конструкцій хімічної стійкості, торкрет-штукатурки).

8.4.5 Штукатурні роботи з застосуванням сухих сумішей ззовні будівлі слід виконувати за температури навколишнього повітря не нижче 5 °С та відсутності атмосферних опадів.

Штукатурні роботи з застосуванням сухих сумішей всередині будівлі слід виконувати за температури навколишнього повітря не нижче 5 °С і відносної вологості не більше 70 %.

У приміщеннях за дві доби до початку штукатурних робіт, у процесі їх виконання, а також протягом трьох діб після закінчення робіт підтримують температуру не нижче 5 °С і не вище ЗО °С (на позначці 0,5 м від рівня підлоги приміщення). Відносна вологість у цих приміщеннях має бути не нижчою за 60 % і не вищою за 70 %.

Виконуючи роботи, слід уникати нанесення штукатурних сумішей на дуже нагріті поверхні (понад ЗО °С).При виконанні штукатурних робіт за температури навколишнього повітря вище 23 °С матеріал основи зволожують.

До початку штукатурних робіт поверхню основи рекомендується підготувати згідно з 8.3.5. Поверхня основи має бути шорсткою, рівною, без наявності забруднюючих речовин, які можуть знижувати міцність зчеплення між штукатурним шаром і поверхнею конструкції. Міцність основи має бути не менше за міцність штукатурного покриття.

Для очищення поверхні від висолів, іржі, цвілі, рекомендовано використовувати способи, що наведені в таблиці Б.1.

Гладенькі поверхні рекомендовано насікати троянкою або зубилом, утворюючи на них похилі борозни глибиною (3-5) мм на відстані (50-80) мм одна від одної.

Підготовлену поверхню рекомендовано поґрунтувати ґрунтовкою групи ЗК згідно з ДСТУ Б В.2.7-233. За необхідності, поверхню додатково слід обробляти ґрунтовкою групи АД згідно з ДСТУ Б В.2.7-233 з метою надання шорсткості поверхні основи та підвищення міцності зчеплення штукатурного покриття з основою. З метою очищення поверхні основи від грибка, плісняви та інших біологічних забруднень поверхню конструкцій обробляють протигрибковою ґрунтовкою групи АС згідно з ДСТУ Б В.2.7-233, яку наносять на ретельно просушену поверхню перед нанесенням ґрунтовки групи ЗК. Ґрунтовки застосовують згідно з рекомендаціями виробника (постачальника).

До початку виконання штукатурних робіт на поверхні основи рекомендовано улаштовувати маяки для фіксації товщини штукатурного покриття.

Високоякісне штукатурне покриття слід виконувати по маяках, товщина яких може дорівнювати товщині штукатурного покриття без покривного шару.

Штукатурні розчинові суміші приготовляють із сухої суміші та води або водної дисперсії безпосередньо перед застосуванням. Співвідношення сухої суміші та води (дисперсії) слід приймати згідно з рекомендаціями виробника (постачальника) сухої суміші.

В залежності від об’єму штукатурних робіт для приготування розчинових сумішей рекомендується застосовувати:

– при малих об’ємах робіт – малогабаритні розчинозмішувачі, штукатурні агрегати, пересувні змішувачі;

– при великих об’ємах робіт – пересувні штукатурні агрегати та штукатурні станції.

Для розрівнювання і затирання поверхонь фінішного шару штукатурки рекомендується застосовувати штукатурно-затирочні машини.

Розчинову суміш слід наносити на поверхню конструкції за допомогою шпателя, терки або напівтерки із неіржавіючої сталі рухами знизу вгору, тримаючи інструмент під кутом не менше 60° до поверхні. Для розрівнювання та ущільнювання розчиновоюї суміші рекомендується використовувати правило, шпатель.

Улаштовуючи багатошарове штукатурне покриття товщиною понад ЗО мм, кожен наступний шар наносять після тужавлення попереднього. Нанесений шар розрівнюють до початку тужавлення розчинової суміші.

Штукатурні роботи виконують, дотримуючись правила стикування ділянок “мокре на мокре”.

За необхідності перерви в роботі вздовж смуги, де планується закінчення роботи, приклеюють липку стрічку, наносять на неї штукатурку і надають штукатурному покриттю відповідної структури. При продовженні роботи стрічку видаляють разом із залишками свіжої штукатурки. При цьому слід уникати горизонтальних швів в штукатурному покритті.

При улаштуванні декоративних штукатурних покриттів для уникнення різноколірності під час роботи на однорідних поверхнях великої площі рекомендується використовувати матеріали однієї партії, зазначеної на упаковці.

8.4.6 Для підготовки бетонних, цементно-вапняних, цегляних поверхонь та обштукатурених поверхонь під оздоблення використовують сухі суміші груп ШЦ1 (для обштукатурених поверхонь всередині та ззовні будівель), ШГ1 (для бетонних, цегляних і обштукатурених поверхонь всередині будівель).

Розчинову суміш приготовляють із сухої суміші та води або водної дисперсії безпосередньо перед застосуванням. Співвідношення сухої суміші та води (дисперсії) приймають згідно з рекомендаціями виробника (постачальника) сухої суміші.

На підготовлену поверхню розчинову суміш наносять шарами. Максимальна товщина кожного шару розчинової суміші не може перевищувати 3 мм. Після затвердівання розчину поверхню шліфують (за необхідності).

8.4.7 Штукатурне покриття слід захищати від пошкоджень, намокання, замерзання і пересушування.

8.4.8 Штукатурне покриття має задовольняти такі вимоги:

– обштукатурені поверхні рівні, гладенькі, з чітко обробленими гранями кутів перетинних площин, без слідів затирального інструменту, напливів розчину, плям і висолів. Відсутність тріщин, горбиків, раковин, дутиків, грубої шорсткої поверхні та пропусків;

– штукатурне покриття міцно з’єднано з поверхнею конструкції і не відшаровується від неї; міцність зчеплення штукатурного покриття з основою, що встановлюється в проектній документації, не менше 0,2 МПа (для штукатурки всередині будівлі) і не менше 0,4 МПа (для штукатурки ззовні будівлі);

– відхилення обштукатурених поверхонь згідно з ДСТУ-Н Б А.3.1-23;

– колір, відтінок і фактура декоративної штукатурки – згідно зразка, встановленого проектом; допускаються незначні (не більше 10 % площі) зміни меж у стиках, а також малопомітні сліди стиків штукатурки через перерву в роботі на коротких лініях (між вікнами й дверима) та на ділянках стін завдовжки не більше 10 м;

– відсутність смуг, що відрізняються за кольором або тоном від основного кольору штукатурки, а також плям від ремонту й закладення місць закріплення риштувань і правил;

– місця стиків або меж захваток декоративної штукатурки розташовано там, де вони найменш помітні (за водостічними трубами, колонами, в лузгах пілястр, по міжповерхових поясах);

– відсутність рваних країв на межі захваток;

– товщина штукатурного покриття за один прохід в залежності від групи сухої суміші, що використовується для улаштування цього покриття:

– група ШТ1, група ШТ2, ШТ6 – не більше 20 мм;

– група ШТЗ, ШТ5 – не більше ЗО мм;

– група ШТ4 – не більше 10 мм;

– товщина шару декоративного штукатурного покриття – не більше розміру зерна заповнювача.

8.5 Улаштування підлог

8.5.1 Роботи з улаштування підлог слід виконувати згідно з ДСТУ-Н Б А.3.1-23, ДСТУ Б В.2.7-126, СНиП 2.03.13, інструкціями щодо використання сухих сумішей груп П01, П02, ПОЗ та рекомендаціями даного розділу.

Роботи з улаштування підлог слід виконувати за температури навколишнього повітря не нижче 5 °С і не вище 25 °С та вологості не більше 60 %.

В залежності від заданих навантажень і спеціальних вимог підлоги, як правило, складаються з наступних шарів:- основа;- прошарки;- покриття.

Конструктивні рішення (кількість шарів, товщина шарів та матеріали, з яких улаштовуються ці шари) приймають у відповідності з проектною документацією.Вид сухих сумішей для влаштування стяжок, прошарків під покриття та покриття слід вибирати згідно з проектною документацією.

8.5.2 Улаштування прошарків підлоги під покриття з використанням сухих сумішей рекомендовано виконувати в такій послідовності:

– перевірити основу та обстежити її стан;

– розбити основу на захватки;

– нанести відмітки чистої підлоги на поверхню стін і колон всередині приміщень;

-улаштувати напрямні смуги, які забезпечують формування шару розчинової суміші необхідної товщини;

– улаштувати стяжку із розчинової суміші, приготовленої із сухої суміші групи СТ та води;

– заґрунтувати поверхню стяжки ґрунтовкою групи ЗК згідно з ДСТУ Б В.2.7-233;

– приготовити самовирівнювальну розчинову суміш із матеріалів групи ПР;

– перевірити розтічність суміші;

– нанести самовирівнювальну розчинову суміш на поверхню основи;

– розрівняти розчинову суміш на поверхні основи за раніше улаштованими напрямними смугами;

– витримати розчин та здійснити за ним догляд;

– нанести покриття на вирівняну основу.

8.5.3 У процесі підготовки основи слід усувати дефекти поверхні, видаляти слабкі місця, зняти забруднення, заповнити розчиновими сумішами тріщини й дефектні місця. Для заповнення тріщин і дефектних місць застосовують суміші груп: АН1, РМ1, ШТ2.

Для приготування розчинових сумішей рекомендується застосовувати розчинозмішувачі, штукатурні агрегати, пересувні змішувачі.Улаштування кожного наступного шару підлоги виконують після прийняття кожного попереднього шару.

8.5.4 При застосуванні самовирівнювальних сумішей групи ПР1 або ПР2 враховують наступне:

– основи мають бути міцними, щільними й чистими (без забруднень, знепилені);

– видалені з основи механічним способом зруйновані та слабкоприлеглі шари;

– розшиті та затерті тріщини в основі матеріалами групи АН1 або РМ1, осколки зруйнованої основи вилучені, а поверхня основи – знепилена;

– основою може бути бетонний або цементно-піщаний підстильний шар, укладений відповідно до ДСТУ-Н Б А.3.1-23, або матеріали групи ПР1;

– бетонні та цементно-піщані основи мають бути витримані не менше 3 міс з моменту виготовлення до нанесення розчинових сумішей;- ґрунтування основи виконують на всій поверхні, без пропусків, так, щоб на ній утворився тонкий суцільний шар; при цьому слід не допускати наявності на поверхні основи калюж із ґрунтувальних сумішей; для ґрунтовки використовують матеріали групи ЗК згідно з ДСТУ Б В.2.7-233;

– покриття основи в одному приміщенні улаштовують із розчинової суміші одного замісу; якщо площа основи велика і зазначену вимогу виконати складно, основу поділяють на кілька ділянок і заповнюють їх послідовно, стикуючи новий шар розчинової суміші з раніше нанесеним за принципом “мокре на мокре”;

– співвідношення сухої суміші та води приймають, керуючись інструкцією з використання сухої суміші, дотримуючись дозування складових;

– розтічність розчинових сумішей контролюють відразу після їх приготування;- в приміщеннях з перемінними температурами (від мінусових до плюсових) або площею більше ніж 20 м2, а також у місцях розміщення деформаційних швів будівель в покриттях підлоги улаштовують деформаційні шви у взаємо перпендикулярних напрямках з кроком від 3 м до 12 м у відповідності з проектною документацією; глибина деформаційних швів може досягати приблизно одну третину товщини покриття підлоги;

– у місцях стикування розчинової суміші зі стінами, стовпами, колонами та іншими елементами також влаштовують деформаційні шви з еластичних матеріалів;